Menu da web

Pesquisa de produto

Linguagem

Sair Menu

Como a máquina de corte a laser de fibra óptica de mesa dupla otimiza os caminhos de corte e os parâmetros de corte através de um sistema inteligente para reduzir o desperdício?

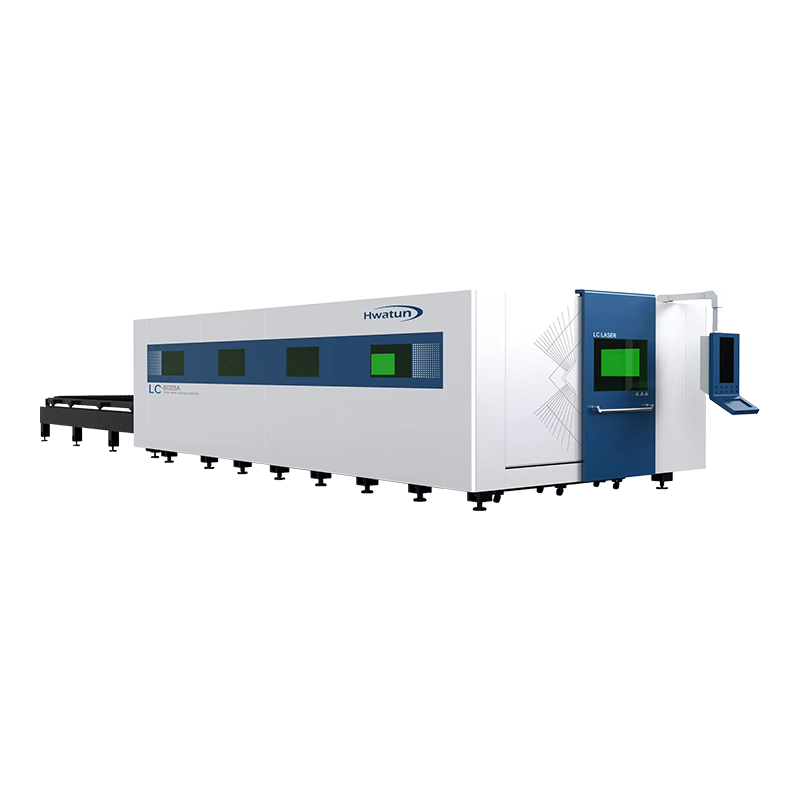

Ao integrar sistemas inteligentes avançados, o Máquina de corte a laser de fibra óptica de mesa dupla pode melhorar significativamente a eficiência de corte, reduzir o desperdício de material e melhorar a qualidade geral do processamento. Esses sistemas inteligentes alcançam processamento mais eficiente e preciso, otimizando os caminhos de corte, ajustando os parâmetros de corte e controlando a operação do equipamento. Aqui estão alguns aspectos -chave que mostram como os sistemas inteligentes podem ajudar a otimizar os caminhos e parâmetros de corte, reduzindo assim o desperdício.

A otimização inteligente do caminho de corte é uma das maneiras importantes para as máquinas de corte a laser de fibra de estação dupla para reduzir o desperdício. Através de algoritmos e software inteligentes, o sistema pode calcular automaticamente o caminho de corte mais curto e eficaz, reduzir o movimento desnecessário da ferramenta e o tempo de marcha lenta e otimizar a sequência de corte de placas. Métodos específicos incluem:

Através do software de layout integrado, o sistema inteligente pode organizar automaticamente o arranjo ideal de peças de trabalho na placa de acordo com os gráficos de processamento, garantindo a utilização máxima de materiais e reduzindo a geração de materiais restantes. O sistema calculará o plano de ninho mais econômico com base na forma de corte, tamanho da placa e arranjo de peças de trabalho.

O sistema verifica os caminhos de corte para garantir que os caminhos de corte entre diferentes peças de trabalho não se sobreponham, evitando operações de corte ineficazes e, portanto, reduzindo o desperdício de material.

Ao monitorar as trajetórias de movimento dos materiais e cortar cabeças em tempo real, o sistema inteligente pode prever possíveis problemas no caminho (como cortar a retração da cabeça, colisão etc.) e fazer ajustes automáticos para evitar operações desnecessárias e desperdício de material.

A otimização dos parâmetros de corte afeta diretamente a eficiência de corte e o uso do material. As máquinas de corte a laser de fibra geralmente precisam ajustar parâmetros como potência do laser, velocidade de corte e posição de foco de acordo com diferentes materiais, espessuras e requisitos de corte. O sistema inteligente pode ajustar automaticamente esses parâmetros por meio de monitoramento e análise de dados em tempo real, reduzindo assim o desperdício durante o processo de corte. Medidas específicas incluem:

O sistema inteligente ajusta automaticamente a energia do laser de acordo com a espessura, tipo e velocidade de corte do material para garantir a precisão e a eficiência do corte. A energia apropriada do laser pode não apenas aumentar a velocidade de corte, mas também reduzir o desperdício de energia excessiva e evitar superaquecimento ou falha de corte.

De acordo com as propriedades de diferentes materiais, o sistema inteligente pode ajustar automaticamente a velocidade de corte, otimizar a qualidade de corte e evitar o desperdício de material causado por uma velocidade de corte muito rápida ou muito lenta. O sistema inteligente pode ajustar os parâmetros de corte com base no feedback em tempo real (como reflexão a laser, qualidade de corte etc.) para garantir que a velocidade de corte corresponda à espessura e tipo do material.

O controle preciso do foco é fundamental para reduzir a qualidade. O sistema inteligente ajusta automaticamente a posição de foco do feixe de laser de acordo com as necessidades de material e corte, garantindo que o laser esteja focado no melhor ponto de corte e evitando a má qualidade de corte e resíduos de material causados pelo desvio de foco.

O sistema inteligente monitora vários dados durante o processo de corte a laser em tempo real (como energia a laser, posição de foco, velocidade de corte, efeito de corte etc.) e ajusta dinamicamente os parâmetros de corte com base nas informações de feedback. Dessa forma, o sistema é capaz de auto-regular e evitar o desperdício causado por erros operacionais ou falha do equipamento.

O sistema pode monitorar as alterações na energia do laser em tempo real e compará -lo com o valor definido para garantir a estabilidade de energia. Se o desvio de potência do laser for grande, o sistema inteligente se ajustará imediatamente para evitar o excesso de corte ou sub-corte dos materiais causados pela energia desigual do laser.

O sistema rastreia a posição precisa do feixe de laser em tempo real através de sensores ou tecnologia de reconhecimento visual, garantindo que o laser sempre atue com precisão no material de corte e evite o desperdício causado por erros de posição.

Durante o processo de corte, o sistema inteligente recebe continuamente sinais de feedback (como qualidade de corte, espessura do material, temperatura etc.) e otimiza automaticamente os parâmetros de corte com base nesses feedbacks para garantir que cada processo de corte seja o mais eficiente possível.

Ao analisar dados históricos do processo de corte, o sistema inteligente pode otimizar e melhorar os futuros processos de corte. Por exemplo, o sistema analisa os parâmetros de corte ideais para diferentes materiais e espessuras e usa esses dados para ajustar os parâmetros de corte na produção subsequente, reduzindo assim o desperdício.

Ao aprender continuamente e acumular dados de corte histórico, o sistema pode identificar tendências de corte de diferentes materiais e espessuras, fornecer recomendações de parâmetros mais precisas para futuras tarefas de produção e otimizar a eficiência da produção.

Ao analisar dados durante cada processo de corte, o sistema inteligente pode identificar as causas de um corte ruim (como problemas materiais, configurações de parâmetros inadequados etc.) e fornecer aos operadores sugestões de ajuste para evitar que problemas semelhantes aconteçam novamente e reduzem o risco de qualidade abaixo do padrão. resultando em desperdício de material.

O sistema inteligente pode analisar automaticamente a taxa de utilização do material em tarefas de corte e minimizar o desperdício por meio de algoritmos avançados de nidificação.

O sistema inteligente baseado no software de layout da máquina de corte a laser pode calcular o melhor plano de layout e otimizar o arranjo de peças na placa, reduzindo o desperdício de materiais e o espaço desperdiçado. O sistema pode manipular com eficiência partes de diferentes formas, maximizar a utilização do material e reduzir a geração de resíduos.

Através da análise de dados, o sistema inteligente pode comparar diferentes planos de layout e prever a perda de material sob diferentes planos, ajudando os operadores a escolher o plano ideal para garantir que cada peça de material seja utilizada na extensão máxima.

A máquina de corte a laser de fibra de estação dupla usa duas tábuas de trabalho. Ao cortar uma bancada, a outra bancada pode alterar os materiais, o que melhora a eficiência geral da produção. O sistema inteligente reduz a mudança do material e o tempo de espera coordenando o trabalho dessas duas estações, reduzindo assim o desperdício de material.

No design da estação dupla, o sistema inteligente pode controlar com precisão a troca das duas estações de trabalho para garantir que, enquanto corta de um lado, a preparação, a descarga e outras operações são realizadas do outro lado. Através do fluxo de trabalho sem costura, o tempo de espera para a mudança de material é reduzido e a eficiência da produção é aprimorada.

O sistema inteligente também pode ajustar dinamicamente a carga de duas estações de trabalho para evitar gargalos de produção causados por uma estação estar muito ocupada enquanto outra estação está ociosa, melhorando assim a eficiência geral da produção e utilização do material.

Essas funções de otimização inteligente fazem com que a máquina de corte a laser de fibra de estação dupla tenha vantagens óbvias em aplicações práticas, especialmente em ambientes de produção de alto volume, alta precisão e eficiente.

Categorias de notícias

Categorias de produtos

Produtos relacionados

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Grupo 4, vila de Xinba, New Area Binhai (Jiaoxie Town), Porto de Laoba, cidade de Nantong, Jiangsu, China.

Grupo 4, vila de Xinba, New Area Binhai (Jiaoxie Town), Porto de Laoba, cidade de Nantong, Jiangsu, China.

Copyright © NANTONG HWATUN MACHINE TOX Co., Ltd. Todos os direitos reservados.

简体中文

简体中文